动力电池安全被誉为新能源汽车的“生命线”。3月29日,比亚迪股份有限公司宣布正式推出“刀片电池”,在业界引发强烈反响。“刀片电池”以拥有其他动力电池所不具有的安全性能,并兼具长寿命和长续航,大幅提升新能源汽车安全标准, 将引领动力电池安全走向新高度。图为比亚迪董事长兼总裁王传福在比亚迪刀片电池发布会上发言

动力电池安全被誉为新能源汽车的“生命线”。3月29日,比亚迪股份有限公司宣布正式推出“刀片电池”,在业界引发强烈反响。“刀片电池”以拥有其他动力电池所不具有的安全性能,并兼具长寿命和长续航,大幅提升新能源汽车安全标准, 将引领动力电池安全走向新高度。

图为比亚迪董事长兼总裁王传福在比亚迪刀片电池发布会上发言。

比亚迪董事长兼总裁王传福表示:“‘刀片电池’体现了比亚迪彻底终结新能源汽车安全痛点的决心,更有能力引领全球动力电池技术路线重回正道,把‘自燃’这个词从新能源汽车的字典里彻底抹掉。”

聚焦技术,解决新能源车安全痛点

作为新能源汽车的核心部件,动力电池一直以来都在向着更安全的方向发展,企业在寻求更高能量密度的同时积极寻找更加安全可靠的动力电池技术方案。比亚迪深耕电池领域20多年,具备100%自主研发、设计和生产能力,产品覆盖消费类3C电池、动力电池(磷酸铁锂电池和三元(参数|图片)电池)以及储能电池等领域,形成了包括原材料、研发、设计、制造、应用以及回收在内的完整电池产业链,在电池技术、品质、智能制造、生产效率等方面成为业界标杆。目前是全球产能最大的磷酸铁锂电池厂商,除新能源车和轨道交通外,电池产品广泛用于太阳能电站、储能电站等多种新能源解决方案。

据比亚迪副总裁、弗迪电池有限公司董事长何龙介绍,比亚迪最早就是靠生产电池起家,同时也是全球较早生产新能源汽车的企业,从2005年开始从事动力电池研发,2008年全球最早实现动力电池量产,拥有100%自主研发设计和生产能力,15年来实现电池安全“零事故”,研制新能源汽车75万辆。但比亚迪并不满足于现状,何龙表示,此次重磅推出的“刀片电池”正是凝结了比亚迪在动力电池领域的研发和应用经验,集成了比亚迪从电池原材料制取到动力电池包制造全产业链优势,通过动力电池安全领域最严酷的针刺测试,成为重新定义电动汽车的安全新标准,捍卫新能源汽车安全底线。

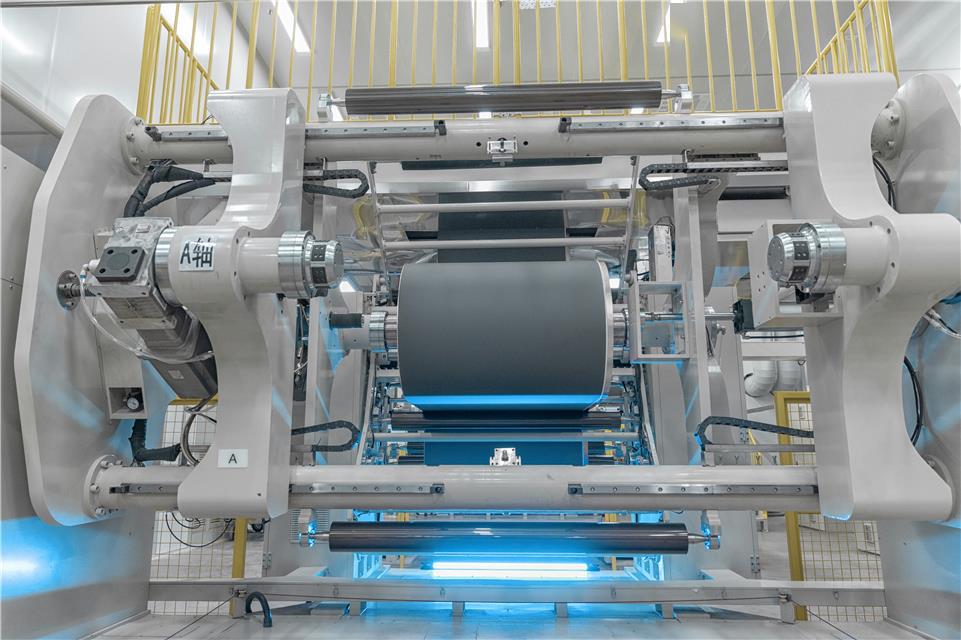

图为比亚迪刀片电池负极辊压生产线。

电动汽车的安全很大程度上取决于电池的安全。电动车在遭遇碰撞、电池短路或尖锐物体穿刺等情况时,容易诱发电池的热失控,继而出现车辆起火、爆炸等安全事故,电池电芯内部短路则是引发燃烧的最主要因素。“针刺穿透测试”就是用钢针将动力电池电芯刺穿,造成电芯内部的大面积短路,模拟在电池遭受割底、挤压变形或其他可能引发内部短路的伤害等极度危险情况下,电池会不会“自燃”,以及发生“自燃”的激烈程度。其测试意义与日常用车联系紧密,能直接体现一款电池的安全性。长期以来,该测试一直被誉为动力电池测试领域的“珠穆朗玛峰”,是业内公认的对电池电芯安全性最为严苛的检测手段。

点击进入看图评论

图为比亚迪刀片电池配料搅拌器生产线。

比亚迪“针刺穿透测试”结果显示,在同样的测试条件下,三元锂电池在针刺瞬间出现剧烈的温度变化,表面温度迅速超过500℃,并发生极端的热失控——剧烈燃烧现象,电池表面的鸡蛋被炸飞。传统磷酸铁锂块状电池在被穿刺后无明火、有烟,表面温度达到200℃-400℃,电池表面的鸡蛋被高温烤焦。而比亚迪“刀片电池”在穿透后无明火、无烟,电池表面的温度为30-60℃左右,电池表面的鸡蛋无变化,仍处于可流动的液体状态。与传统动力电池可能发生“热失控”的问题相比,这一测试结果充分展现了“刀片电池”在安全性方面的突出优势。

图为比亚迪刀片电池氦检下料口生产线。

对于“刀片电池”在针刺实验中的表现,中国科学院院士欧阳明高表示,“刀片电池”的设计使得它在短路时产热少、散热快。评价“刀片电池”的表现为“非常优异”。

创新结构,突破电池组能量密度瓶颈

“刀片电池”,顾名思义是将电池电芯做成“刀片”般的细长形状,长度可以根据电池包的尺寸进行定制,最长可达2米以上。“刀片电池”借鉴蜂窝铝板结构设计,强度不减反增,结构更为稳定,更长的极耳距离减小了内部短路的风险和热量的产生,更薄的厚度也进一步降低了穿刺过程中的热量累积,提升了电池包的强度和安全。同时采用具有“放热启动温度高、放热慢、产热少、不释氧”等四大优势的磷酸铁锂材料,热稳定性更强。在大幅提升系统质量能量密度以及体积能量密度的同时,由于去掉了“模组”这一层中间结构,直接组成电池包,在空间利用率上提升了50%,也即续航里程可提升50%以上,达到高能量密度三元锂电池的同等水平。

图为比亚迪刀片电池生产线配料车间。

据何龙介绍,首款搭载“刀片电池”的比亚迪“汉(参数|图片)”纯电动车型综合工况下的续航里程可达605公里,百公里加速3.9秒,突破了磷酸铁锂动力电池能量密度偏低的瓶颈,使得电池系统的复杂度大幅下降,由此也带来了更高的产品稳定性和更低的故障率。

点击进入看图评论

图为比亚迪刀片电池正极涂布生产线。

统计数据显示,2019年全球新能源汽车的销量约为220万辆,平均每售出40辆新车中就有1辆是新能源汽车,其中国内市场销量超过120万辆。截至2019年底,国内新能源汽车保有量已达381万辆。与此相对应的是,动力电池引发的安全事故一直都在引发有关新能源汽车的讨论。比亚迪提供的数据显示,根据国家市场监管总局数据,2019年国内电动汽车“自燃”事件频发,平均每个月发生2起,涉及国内外诸多汽车品牌,为新能源汽车的电池安全敲响了警钟。

图为氦检后的比亚迪刀片电池。

业内人士表示,“刀片电池”的面世,意味着比亚迪将进一步缓解新能源车主续航焦虑、安全焦虑,倒逼整个新能源汽车行业做出改变,让行业进入良性发展的快车道。“刀片电池”顺利通过针刺穿透测试展现了我国新能源汽车自主品牌在汽车电池安全上的创新和突破,也意味着我国电池企业在参与新能源汽车核心零部件全球竞争,实现全球化供应的征程上迈出了重要一步。

图为搭载“刀片电池”的比亚迪纯电动车“汉”。

事实上,随着联姻戴姆勒、牵手丰田,比亚迪的电动化能力正全面提升,得到全球新能源汽车业的认可,“刀片电池”的推出有望加速比亚迪开放战略开花结果。何龙表示,“今天,几乎你能想到的所有汽车品牌都在和我们探讨基于‘刀片电池’技术的合作方案。”

发布“刀片电池”的同时,比亚迪还开启了从“垂直整合”转向“开放共享”的战略布局,将向整个新能源汽车行业开放共享核心技术和零部件。在此之前,比亚迪成立了“弗迪系”五大公司,包括弗迪电池、弗迪动力、弗迪视觉、弗迪模具、弗迪科技,旨在进一步加快新能源汽车核心零部件全球销售步伐,其中弗迪电池将负责“刀片电池”的生产与销售。目前,弗迪电池在上海、深圳两地设有电池开发中心,投产的电池工厂分布于深圳、惠州、重庆、西安、青海等地。根据比亚迪规划,2020年动力电池总产能预计可以达到65GWh。

王传福表示,比亚迪的技术和产品都将对全球开放和共享,推动改变中国汽车工业在全球新能源浪潮中的角色与分工,引领新能源车行业进入良性发展的快车道。

原标题:比亚迪推出“刀片电池” 引领动力电池安全走向新高度